1893年,人們確認英國一臺驅逐艦螺旋槳的破壞是汽蝕的后果,這就是汽蝕現象的首次發現。液體在一定溫度下,降低壓力至該溫度下的汽化壓力時,液體便產生氣泡,把這種產生汽泡的現象稱為汽蝕。汽蝕能產生振動和噪音,降低泵的性能,破壞過流部件。因此,國際標準ISO9006規定離心泵在試驗中應進行兩個方面的性能測試,一是水力性能測試,另一個就是汽蝕性能測試。汽蝕性能是反映離心泵產品性能好壞的一個重要指標。

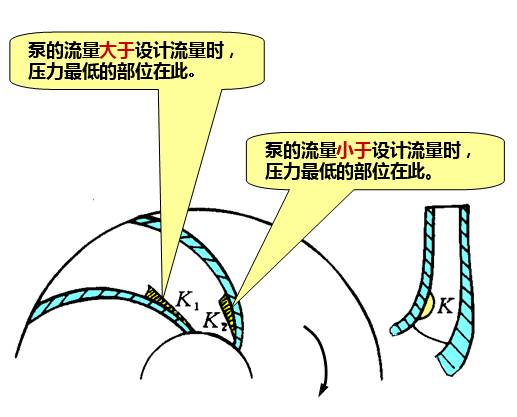

1、當泵的流量大于設計流量時,液體撞擊葉片背面,最低壓力部位在葉片進口靠近前蓋板的葉片正面上,如圖K1處。2、當泵的流量小于設計流量時,液體在進口撞擊葉片正面,最低壓力在葉片進口處靠近前蓋板的葉片背面上。

▲離心泵中的壓力最低部位

氣體產生:如液體壓力降低到汽化壓力或更低時,液體會汽化產生汽泡,還有原來溶于液體現因壓力降低而逸出的氣體。氣泡破滅:流到高壓區,迅速凝結,氣體重新溶人液體造成局部真空,四周液體質點以極大速度沖來,互相撞擊,產生局部高達幾十MPa的壓力,引起噪音和振動。產生過程:低壓區→產生氣泡→高壓區→氣泡破裂→產生局部真空→水力沖擊→發生振動、噪音,部件產生麻點、蜂窩狀的破壞現象。汽泡破滅區的金屬受高頻高壓液擊而發生疲勞破壞,氧氣借助汽泡凝結時的放熱,對金屬有化學腐蝕作用。在上述雙重作用下,葉輪外緣的葉片及蓋板、蝸殼或導輪等處會產生麻點和蜂窩狀的破壞。通常受汽蝕破壞的部位多在葉輪出口附近和排液室進口附近,汽蝕初期,表現為金屬表面出現麻點,繼而表面呈現溝槽狀、蜂窩狀、魚鱗狀;嚴重時可造成葉片穿孔甚至葉輪破裂、釀成嚴重事故,嚴重影響了泵的使用壽命。

▲汽蝕以后的葉輪

汽蝕使葉輪和液體之間的能量傳遞受到嚴重干擾。大量汽泡的存在堵塞了流道,破壞了泵內液體的連續流動,使泵的流量、揚程和效率都明顯下降,嚴重時出現斷裂工況。

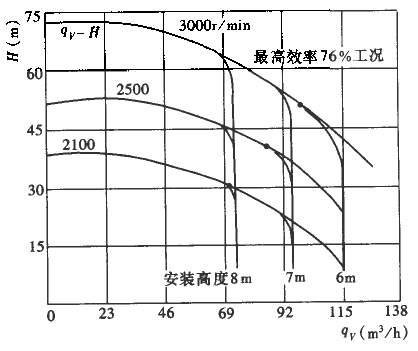

▲Ns=70單級離心泵發生汽蝕后曲線變化

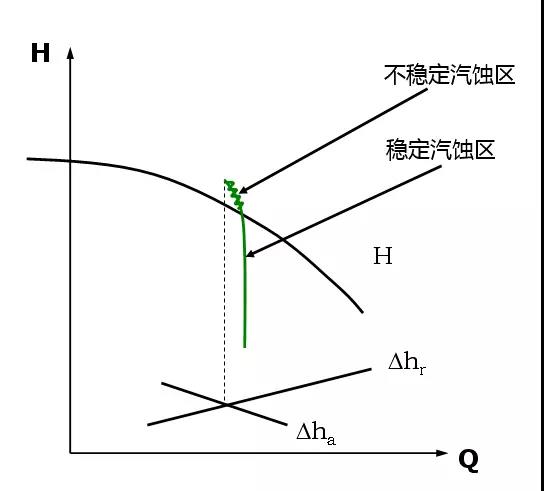

汽泡破滅時,液體互相撞擊,同時也在撞擊金屬表面,這樣就會產生各種頻率的噪音,嚴重時可聽見泵內“劈啪”的聲音。同時引起機組振動,而機組振動頻率與撞擊頻率成整數倍,則產生更強烈的汽蝕共振,致使機組被迫停車。汽蝕不僅對水力機械的正常運轉威脅很大,而且也是水力機械向高速發展的重要障礙。因為當流體流速越高時,就越容易造成某一局部壓力越低,更易于液體汽化造成汽蝕。汽蝕余量Δh:是指泵的入口處的液體具有的壓頭與液體汽化時的壓頭(飽和蒸汽壓頭pv /ρg)之差。又稱NPSH靜正吸上水頭。必需汽蝕余量Δhr很難用理論準確求得,均用試驗確定。等于試驗中的臨界汽蝕余量Δhc+0.3m。且取決于泵的結構型式和流量。必需汽蝕余量Δhr和允許吸上真空高度Hs均由試驗得出,均來表示泵的吸入性能好壞。

▲當有效汽蝕Δha降到低于必需汽蝕余量Δhr時,產生噪音、振動、壓頭明顯降低,稱不穩定汽蝕區。▲當有效汽蝕Δha進一步降低,噪音和振動并不強烈,壓頭和流量脈動消失,特性曲線呈一條下垂線,稱“斷裂工況”,也稱“穩定汽蝕”。

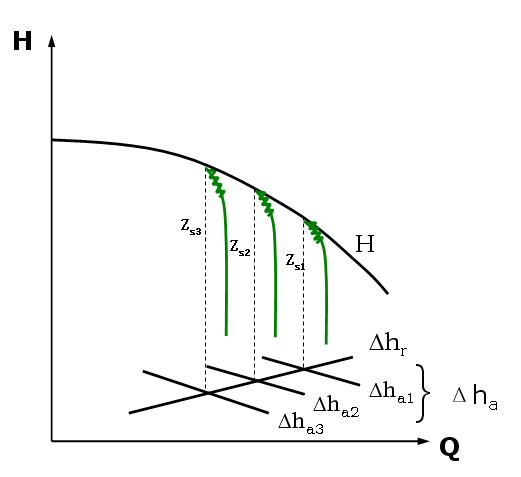

▲不同的吸高Zs(Zs3 >Zs3 > Zs3),吸高Zs越大,有效汽蝕余量Δha越小,斷裂工況向小流量的方向移動,不發生汽蝕的流量范圍越小。(2)減小吸上高度或變凈正吸入為灌注吸入(使吸口壓力增大);(3)降低吸入管阻力(采用粗而光滑的吸管,減少管路附件等);(1)改進葉輪入口處形狀(加大進口直徑、加大葉片進口邊的寬度、增大葉輪前蓋板轉彎處的曲率半徑、采用扭曲葉片、加設誘導輪);(2)采用抗蝕材料(鋁鐵青銅、2Gr13、稀土合金鑄鐵、高鎳鉻合金);